최대 4 루프, 최고 속도 10ms의 제어 퍼포먼스 실현.

또한, 분리 구조를 채용하여 표시부 배치도 자유자재.

컴팩트 데이터 스토리지/건전성 지표 기능 탑재 등

기존의 조절계의 틀을 벗어난 제품입니다.

- 정밀도 ±0.1%FS

- 제어 채널 수 : 최대 4개 채널

- Ethernet 통신, 시리얼 통신(RS-485)을 표준 지원(Modbus™)

- 스마트 로더 패키지 지원

반도체 제조 장치나 식품 가공 장치 등에 사용되며, 제어 대상 프로세스 값을 일정하게 유지하도록 제어하는 그래피컬 조절계 Model C7G/C7S를 개발했습니다.

최대 4루프 제어 기능을 소형 케이스에 내장, 표시부는 터치 판넬식 컬러 액정을 탑재해 조작성과 식별성이 향상되었습니다.

또한, 표시부와 본체부가 분리된 구조를 채용하여 사용 용이성을 추구하였습니다.

아울러, 프로세스 데이터와 조작량(제어 신호)으로 제어 루프의 동작 변화를 정량적으로 파악하는 '건전성 지표'라는 지표를 새롭게 개발.

제어의 건전성을 가시화하고 고장 징후 검출 기능이 있어 예방 유지 관리할 수 있습니다.

제품 소개 영상

제조 장치의 예방 유지 관리에 공헌

당사의 독자적인 파라미터, 건전성 지표 제공

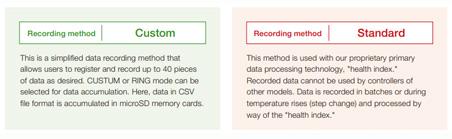

1. 컴팩트 데이터 스토리지(CDS)

데이터를 효율적으로 기록하기 위한 아즈빌의 신 기술, 컴팩트 데이터 스토리지 기능. 일정 주기로 필요한 데이터를 기록할 수 있습니다.

또한, 필요한 부분만을 기록할 수도 있으므로 제어 기기의 계층에서의 데이터 처리/관리를 실현합니다.

2. 프로세스 진단 (건전성 지표 기능)

제어용 프로세스 데이터에서 루프의 특성을 수치화. 루프의 건전성 파악으로 상태 변화를 파악합니다.

또한, 수치화된 데이터를 엣지 컴퓨팅에 제공함으로써 IoT화에 기여합니다.

과도 응답 시의 프로세스 변화량 최대값(△PV_max)과 조절계 내부에 장착된 모델의 동일 수치(△PVm_max)를 비교하여,

건전성 지표(제어 루프 특성)로서 「GAIN(Kp)÷시정수(Tp)」를 산출합니다.

건전성 지표는 CDS 기동 중에 산출하여 microSD 메모리 카드에 기록합니다. (프로세스 조건에 의해 산출되지 않을 수 있습니다)

활용 사례

건전성 지표 ≒ 루프의 건전성입니다.

batch마다 기록하여 당초의 값과 비교함으로써 고장 전에 장치의 상태 변화를 파악할 수 있습니다.

연소로에서의 검지 예

- 버너의 공기비 변화(공급 열량의 변화)

- 단열재의 성능 저하

- 문 개/폐 상태

- 로내 압(배기 상태) 변화

...등등

IoT 대응

Ethernet 통신 기능

데이터 기록 기능(컴팩트 데이터 스토리지 기능) 탑재

사용자 맞춤형

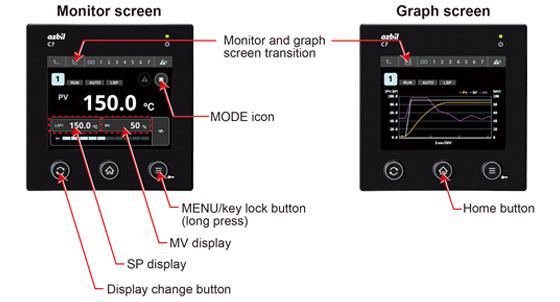

표시부에 QVGA 액정을 채용하여 표시 정보량을 대폭 확대

조작부에 터치 판넬을 채용하여 직관적인 조작이 가능

3.5인치 QVGA 액정과 저항막식 터치 판넬을 채용했습니다.

하드 키(3곳)도 장착하여, 알기 쉬운 조작감을 실현했습니다.

선택 가능한 홈 화면

조절계 1대로 최대 4루프까지 제어가 가능합니다. 기존의 디지털 지시 조절계 = 1루프의 고정 개념에 얽매이지 않고 필요한 점수를 선택할 수 있습니다.

또한, 홈 화면 설정으로 표시 대상 루프의 변경이 가능합니다.

일목요연! 설정/알람 코드를 명칭 표시로

기존에 코드로 표시된 파라미터 설정/계기 알람 코드를 명칭으로 표시합니다.

따라서, 취급 설명서를 참조하지 않고 파라미터 설정 작업이나 알람의 내용을 확인할 수 있습니다.

또한, 언어도 일본어·영어가 있으며, 동작 중에 간단하게 전환 표시 가능합니다.

계기 알람 발생 시의 원인 파악 용이

계층적인 알람 화면으로, 발생 장소나 원인을 용이하게 특정할 수 있습니다.

트렌드 그래프로 시운전 조정 시에 기여

제어 상태를 트렌드 그래프로 확인할 수 있어 시운전 조정 시 등에 편리합니다.

제품 관련 문의

대표 전화

영업일:9:00~12:00 / 13:00~18:00

(주말, 공휴일 제외)